Ludzie Przemysłu 4.0

17 kwietnia, 2022

Well-being w pracy — czym jest i dlaczego warto o niego zadbać?

28 kwietnia, 2022

Predykcja, systemy Andon – narzędzia w transformacji cyfrowej zwiększające produktywność

Autor - Marcin Otrębski

O autorze:

Absolwent wydziału Informatyki Uniwersytetu Śląskiego. Niezależny ekspert szeroko pojętego Przemysłu 4.0. Lider transformacji cyfrowej. Ekspert w zakresie systemów zarządzania przedsiębiorstwem, logiki magazynowej opartej na RFID, beacon, kodów kreskowych. Z pasji fotograf oraz pilot drona. Z zamiłowania kochający psy (posiada 4), wielbiciel dobrej książki i filmów.

Definicja systemów predykcyjnych mówi o takim działaniu, które zmierza do tego aby przewidzieć możliwe uszkodzenia części maszyn mogące doprowadzić do zatrzymania produkcji a tym samym narazić przedsiębiorstwo na wymierne straty. Mogłoby się wydawać, że taki system to w zasadzie wróżenie z fusów. Maszyny przecież zbudowane są w wielu części, każda może się zepsuć, każda się zużywa. Producenci maszyn do produkcji seryjnej zalecają przeglądy okresowe mające zapobiegać awariom. Ten stan to oczywiście ideał pracy zakładu produkcyjnego. Badania wskazują, że wiele maszyn w Polsce szczególnie w małych i średnich przedsiębiorstwach działa w tzw. Trybie awaryjnym. Nie ma czasu na naprawę, przeważnie na bieżąco usuwa się tylko te usterki, które faktycznie uniemożliwiają pracę maszyny, pozostawiając te, które mimo zaistnienia nie powodują jej zatrzymania.

Taki stan rzeczy moim zdaniem to działanie na krótką metę. Lepiej zapobiegać niż leczyć jak mawiają lekarze. W tym przypadku z pomocą przychodzą systemu predykcji, systemu wspomagania utrzymania ruchu czyli systemy Andon. Można śmiało postawić tezę, że tego typu systemy są niezbędne do dobrego zarządzania i utrzymania ciągłości produkcji.

Samo zagadnienie predykcji i utrzymania ruchu nie jest nowe. Jako pierwsza tego typu systemy wprowadziła Toyota w swoich zakładach. System opierał się na semaforach świetlnych. Każdy z kolorów informował służby utrzymania ruchu o stanie stanowiska, gniazda i linii produkcyjnej. Umieszczenie tych semaforów w odpowiednim miejscu widocznym z daleka pozwalało szybko zidentyfikować miejsce na produkcji gdzie potrzebna była interwencja. Minusem takiego rozwiązania jest to, że informuje o już istniejącej usterce. Czyli stanie kiedy coś już się wydarzyło. Jednakże system ten pomaga w szybkiej lokalizacji awarii.

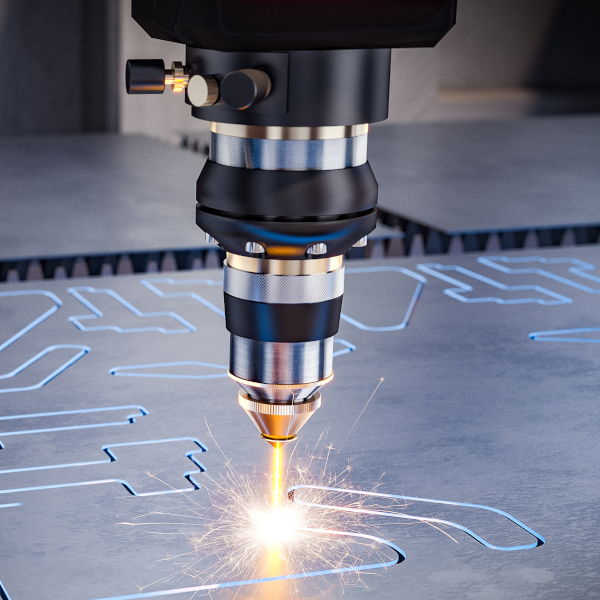

Sam system klasy Andon nie wystarcza aby w pełni zaspokoić potrzeby służb utrzymania ruchu a po części także pomóc w planowaniu produkcji. Elementem odróżniającym funkcjonalności systemów predykcji właśnie od systemów Andon jest możliwość przewidywania możliwych awarii zanim się wydarzą. Trend jaki obserwujemy od jakiegoś czasu wśród producentów maszyn na produkcję, obojętnie w zasadzie w jakim obszarze produkcji się obracamy – automotive, branża lotnicza, przemysł spożywczy, tworzyw sztucznych itp., to wyposażenie tych urządzeń w jaki największą ilość czujników. Dane z nich zbierane (czasem w bardzo krótkich odstępach czasu) w ogromnych ilościach poddane odpowiedniej analizie pozwalają przewidzieć potencjalne awarie podzespołów, pokazują stopień zużycia narzędzi co wiąże się z jakością elementów tak ważną w produkcji elementów bezpieczeństwa dla branży samochodowej i lotniczej. Obróbka tych danych on-linie jest koniecznością aby w odpowiedni sposób wykorzystać je do utrzymania ciągłości produkcji.

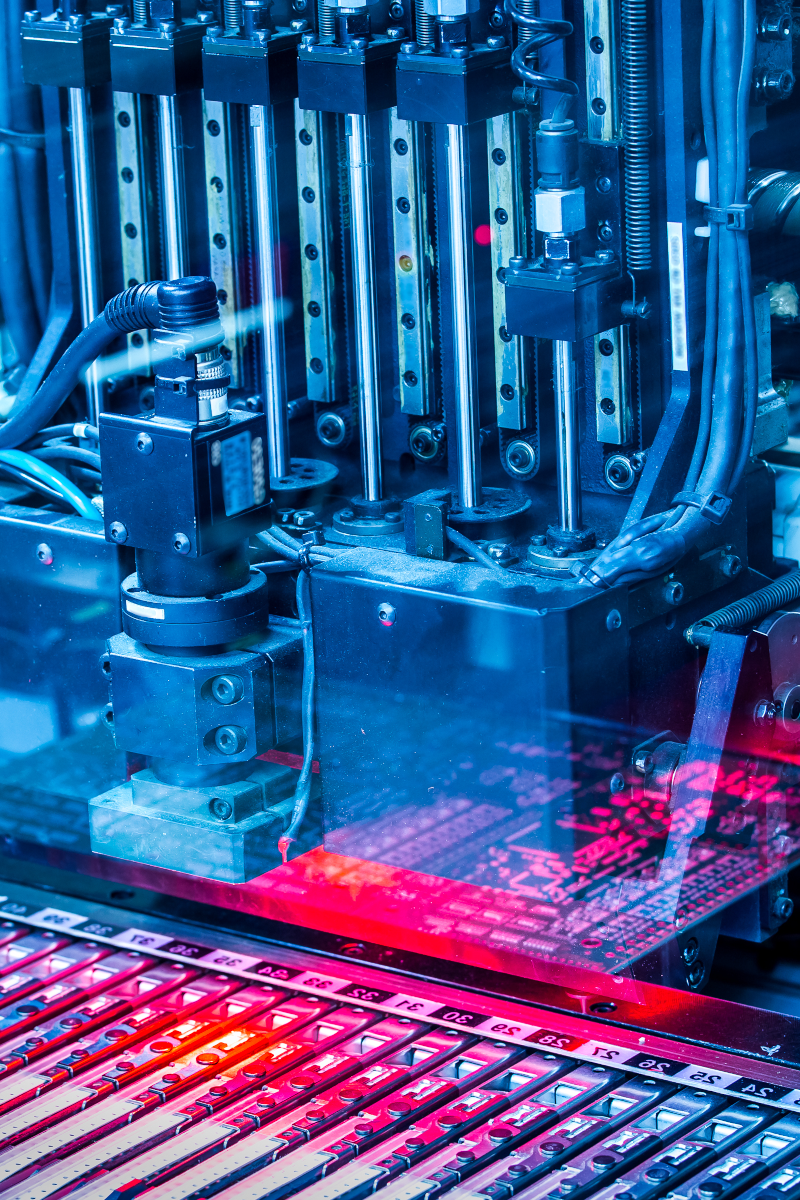

Wykorzystanie nowoczesnych technologii w systemach predykcji kiedy mamy do dyspozycji maszyny już wyposażone w odpowiednie czujniki wymaga tylko odpowiedniego interfejsu i oprogramowania często dostarczanego wraz z zakupem tej maszyny. Nie ma problemu z podłączaniem kolejnych urządzeń jeśli wszystkie pracują w jednym protokole komunikacyjnym (można to porównać to systemów IT – wszystkie urządzania mają sterowniki np. do systemów Windows). Problem pojawia się jeśli maszyny są różnych producentów i mają różne systemy komunikacji. Z pomocą oczywiście przychodzą firmy integracyjne, które są w stanie je podłączyć w jeden spójny system. W taki sposób można stworzyć sieć maszyn produkcyjnych. Tego typu rozwiązania nazywamy IIOT (Przemysłowy Internet Rzeczy).

Kolejnym problemem jaki może się pojawić podczas wdrażania systemów predykcji jest wiek maszyn. Stare urządzenia nie posiadają sterowników, czujników. W związku z tym informacje o stanie ich działania można pozyskać stosując retrofiting. Jest to doposażanie starych maszyn (bez konieczności ich wymiany) w odpowiednie czujniki pozwalające kontrolować ich pracę. Przeważnie stosuje się tu pomiar temperatury, ciśnienia, drgań, prędkości obrotowej. Zastosowanie, odpowiednia kalibracja i analiza danych pochodzących z tych czujników pozwala na uzyskaniu tych samych efektów co podłączenie pod czujniki w ramach systemów w nowoczesnych maszynach. Jednakże za wielokrotnie niższą cenę niż zakup nowych maszyn.

Czy zastosowanie predykcji i systemów Andon ma sens. Dla zobrazowania tej tezy podam przykład. W jednej z dużych firm farmaceutycznych produkujących leki konieczne było utrzymana odpowiedniej temperatury otoczenia podczas produkcji. Temperatura była utrzymywana poprzez kilka dużych systemów klimatyzacyjnych. Głównym elementem takiego systemu był silnik sprężarki. Uszkodzenie łożyska w jednym z tych silników spowodowało zmianę temperatury o 3 stopnie. Od awarii do ustabilizowania temperatury minęło kilka godzin. Cała partia produkowanych leków musiała zostać zutylizowana. Koszt – 350 tyś euro. Po tej awarii firma zdecydowała w pozostałych zakładach na wszystkich silnikach odpowiedzialnych za utrzymanie odpowiedniej temperatury zastosować pomiar drgań. Koszt takiego systemu – 35 tys euro. Po kalibracji i kilku tygodniach wdrożenia (zbiórka danych) wykryto zmiany drgań na dwóch kolejnych łożyskach. Prewencyjna wymiana tych łożysk – koszt 1700 euro. Po badaniach okazało się, że w ciągu kilku dni ich użytkowania awaria mogła się powtórzyć.

Moim zdaniem zastosowanie nawet najprostszych czujników (np. drgań) jako początku systemów predykcji oraz zastosowanie nawet prostych systemów Andon (tablet z możliwością zgłoszenia awarii) pozwoli na po pierwsze łatwiejsze zarządzanie utrzymaniem ruchu, szybszą reakcję na już istniejące awarie oraz na wcześniejsze wykrywanie anomalii, które mogą doprowadzić do zatrzymania produkcji. Dołączeni do tego automatyzacji procesów związanych z analizą tych danych (systemy SCADA, MES) pozwolą na lepsze planowanie produkcji.

Podsumowując, teza założona na początku artykułu – systemy predykcji i Andon są niezbędne do prawidłowego zarządzania produkcją i utrzymania ruchu została potwierdzona. Moim zdaniem wprowadzenie tego typu rozwiązań powinno być istotnym elementem całości procesu transformacji cyfrowej.