Halloween 2023 w Certes

30 października, 2023

Komunikacja werbalna i niewerbalna

9 listopada, 2023

Przemysł 4.0 – co to jest? Czym jest czwarta rewolucja przemysłowa?

Koncepcja Przemysł 4.0 stanowi przełom w dziedzinie produkcji i technologii, otwierając nowy rozdział w ewolucji przemysłu. Zrozumienie tego terminu wymaga jednak spojrzenia wstecz, aby prześledzić, jak kolejne rewolucje przemysłowe kształtowały nasz świat.

Przemysł 4.0 to nie tylko technologia, to również nowy sposób myślenia o produkcji, zarządzaniu oraz dostarczaniu towarów i usług na globalną skalę. Przemysł 4.0 zmienia rolę ludzi w procesach produkcyjnych, wymagając nowych umiejętności i podejść, podczas gdy maszyny i systemy stają się bardziej autonomiczne i samodzielne.

Sprawdź, czym charakteryzowały się rewolucje przemysłowe w przeszłości, co dokładnie kryje się pod terminem Przemysł 4.0 oraz jak transformacja w kierunku Przemysłu 4.0 wpłynie na produktywność przedsiębiorstw.

Czym jest Przemysł 4.0?

Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, skupionej na wykorzystaniu nowoczesnych technologii cyfrowych i zautomatyzowanych systemów w sektorze produkcyjnym.

Cechuje się on integracją cyber-fizycznych systemów produkcyjnych, które przyspieszają i optymalizują procesy produkcyjne, zwiększając ich efektywność i redukując koszty.

Rewolucje przemysłowe w przeszłości

Każda faza ewolucji przemysłu przyniosła ze sobą fundamentalne zmiany w sposobie produkowania towarów i dostarczania usług. Poznanie wcześniejszych etapów jest kluczowe dla zrozumienia skali i znaczenia Przemysłu 4.0.

Przemysł 1.0

Pierwsza rewolucja przemysłowa miała miejsce w XVIII wieku i była związana z wprowadzeniem mechanizacji. Wynalezienie silnika parowego zrewolucjonizowało produkcję, umożliwiając masowy rozwój fabryk i przemysłu tekstylnego.

Przemysł 2.0

Druga rewolucja przemysłowa rozpoczęła się pod koniec XIX wieku i była ściśle związana z elektrowniami i silnikami elektrycznymi. To właśnie elektryfikacja i wprowadzenie linii produkcyjnych zdefiniowały ten etap, umożliwiając seryjną produkcję i zwiększając wydajność.

Przemysł 3.0

Trzecia rewolucja przemysłowa, nazywana również cyfrową, rozpoczęła się w XX wieku. Była charakteryzowana przez rozwój komputerów i technologii informacyjnych, które umożliwiły automatyzację produkcji i zwiększyły jej precyzję.

Przemysł 4.0

Dzisiaj, w erze Przemysłu 4.0, jesteśmy świadkami integracji technologii cyfrowych, takich jak sztuczna inteligencja, big data, Internet Rzeczy (IoT) i robotyka. Dzięki temu możemy przenieść automatyzację i łączność na zupełnie nowy poziom.

Przemysł 4.0 nie tylko optymalizuje produkcję, ale również personalizuje produkty i usługi, umożliwia dynamiczne dostosowywanie procesów oraz zapewnia elastyczność i innowacyjność.

Nowe otwarcie i nowe możliwości Przemysł 4.0

Era Przemysł 4.0 opisuje epokę, w której granice między fizycznymi i cyfrowymi światami stają się coraz bardziej płynne. To okres inteligentnych fabryk, w których digitalizacja, automatyzacja i zaawansowane technologie, takie jak sztuczna inteligencja (AI), Internet Rzeczy (IoT) oraz big data, integrują się z tradycyjnymi metodami produkcji, otwierając drzwi do nowych możliwości i efektywności.

Jakie możliwości daje rewolucja Industry 4.0?

Integracja i optymalizacja

Jednym z kluczowych atutów Przemysłu 4.0 jest integracja systemów produkcyjnych z technologiami informatycznymi. Umożliwia to precyzyjną analizę oraz monitorowanie procesów i przetwarzanie danych w czasie rzeczywistym, co z kolei prowadzi do optymalizacji operacyjnej, zwiększenia wydajności i redukcji kosztów.

Personalizacja i elastyczność

Nowe technologie umożliwiają firmom produkcję spersonalizowanych produktów na masową skalę. Dzięki możliwościom oferowanym przez Przemysł 4.0, organizacje mogą dynamicznie dostosowywać swoje procesy produkcyjne do zmieniających się potrzeb rynku i oczekiwań klientów, co przekłada się na zwiększoną konkurencyjność.

Zrównoważony rozwój

Przemysł 4.0 jest również synonimem zrównoważonego rozwoju. Technologie te umożliwiają minimalizację odpadów, efektywne zarządzanie zasobami i energią, a także zwiększenie bezpieczeństwa pracy. Dzięki zaawansowanym analizom i prognozom, przedsiębiorstwa mogą podejmować świadome decyzje, które wspierają zrównoważony rozwój.

Innowacyjność i współpraca

Przemysł 4.0 promuje kulturę innowacji i współpracy. W mobilnej erze cyfrowej przedsiębiorstwa, naukowcy i innowatorzy mogą łączyć swoje siły, wymieniać wiedzę i doświadczenia, aby razem kreować i wdrażać nowe rozwiązania biznesowe i technologie.

Jakie korzyści daje wdrożenie modelu Przemysłu 4.0

Korzyści wynikające z wdrożenia modelu Przemysłu 4.0 są wszechstronne i mogą przynieść znaczące zyski dla przedsiębiorstw różnych branż. Adaptacja i innowacja są kluczowe, aby pozostać konkurencyjnym w dynamicznie zmieniającym się otoczeniu biznesowym.

- Zwiększenie efektywności produkcyjnej – wprowadzenie zautomatyzowanych i inteligentnych systemów pozwala na optymalizację procesów produkcyjnych, co skutkuje zwiększeniem wydajności i redukcją kosztów operacyjnych.

- Personalizacja produkcji – dzięki zaawansowanej analizie danych, firmy mogą dostosowywać produkty i usługi do indywidualnych potrzeb klienta, co przekłada się na zwiększenie satysfakcji i lojalności konsumentów.

- Podniesienie jakości produktów – zaawansowane systemy monitoringu i kontroli jakości gwarantują wyższy standard produktów, minimalizując błędy i wady produkcyjne dzięki wyspecjalizowanym czujnikom.

- Optymalizacja zarządzania łańcuchem dostaw – inteligentne systemy analizują i monitorują łańcuch dostaw w czasie rzeczywistym, umożliwiając precyzyjne planowanie, prognozowanie i zarządzanie zasobami.

- Zwiększenie bezpieczeństwa pracy – automatyzacja niebezpiecznych i monotonnych zadań minimalizuje ryzyko wypadków i chorób zawodowych, zapewniając bezpieczniejsze środowisko pracy.

- Real-time Data Analytics – dostęp do danych w czasie rzeczywistym umożliwia szybką reakcję na zmieniające się warunki rynkowe, optymalizację procesów i podejmowanie strategicznych decyzji.

- Poprawa zarządzania – zintegrowane i zautomatyzowane systemy informacyjne ułatwiają monitorowanie, analizę i raportowanie, co przekłada się na lepsze zarządzanie i podejmowanie decyzji.

- Elastyczność produkcji – zdolność do szybkiego dostosowywania linii produkcyjnych do zmieniających się potrzeb rynkowych i trendów, co umożliwia dywersyfikację oferty i wejście na nowe rynki.

- Digital Twin Technology – możliwość symulacji, analizy i kontroli procesów produkcyjnych w środowisku wirtualnym, co pozwala na optymalizację i innowacje bez ryzyka i kosztów związanych z fizycznymi zmianami.

- Szybsze wytwarzanie i wprowadzanie produktu na rynek – cyfryzacja pozwala na skrócenie czasu od projektowania do wprowadzenia produktu na rynek, zwiększając reaktywność na zmiany rynkowe i potrzeby konsumentów.

Dowiedz się więcej na szkoleniach: Szkolenia dla firm produkcyjnych

Transformacja i etapy wdrożenia nowej koncepcji produkcyjnej

Realizacja zmian w kontekście produkcji i operacji przedsiębiorstw, zwłaszcza tych związanych z nowoczesnymi technologiami i innowacyjnymi praktykami, jest procesem skomplikowanym, wymagającym gruntownego przygotowania i planowania.

Poniżej przedstawiamy kluczowe etapy transformacji i wdrożenia nowej koncepcji produkcyjnej.

- Analiza i planowanie. Na samym początku priorytetem jest analiza obecnego stanu przedsiębiorstwa, identyfikacja istniejących wyzwań oraz możliwości. Kluczowe jest opracowanie wizji transformacji, zdefiniowanie celów, wyznaczenie KPI oraz identyfikacja zasobów i kompetencji niezbędnych do realizacji zmian.

- Projektowanie koncepcji. Następnym krokiem jest projektowanie konkretnej koncepcji z uwzględnieniem najnowszych trendów i technologii, takich jak automatyzacja, robotyzacja, czy Internet Rzeczy (IoT). Na tym etapie ważne jest również uwzględnienie aspektów związanych ze zrównoważonym rozwojem oraz bezpieczeństwem pracy.

- Ocena i wybór technologii. Proces oceny i wyboru odpowiednich technologii powinien być oparty na analizie kosztów, korzyści oraz dostępności zasobów. Ważne jest również zwrócenie uwagi na skalowalność i adaptowalność technologii do zmieniających się warunków rynkowych i potrzeb przedsiębiorstwa.

- Implementacja nowej koncepcji produkcyjnej powinna być realizowana etapami, z możliwością pilotażu i testowania rozwiązań w kontrolowanych warunkach. W tym etapie kluczowe jest także szkolenie pracowników i adaptacja organizacji do nowych procesów i technologii.

- Monitorowanie i optymalizacja. Po wdrożeniu nowej koncepcji niezbędne jest ciągłe monitorowanie i analiza danych operacyjnych. Pozwala to na identyfikację obszarów do dalszej optymalizacji, dostosowywanie procesów do zmieniających się warunków oraz ewaluacyjne określenie, czy założone cele zostały osiągnięte.

Podsumowując, transformacja i wdrożenie nowej koncepcji produkcyjnej jest wieloetapowym procesem, który wymaga zaawansowanego planowania, koordynacji i zarządzania.

Odpowiedzialne podejście do zarządzania przedsiębiorstwem czy fabryką wymaga stałego monitorowania efektów wprowadzonych zmian oraz poszukiwania nowych rozwiązań i praktyk, które mogą zwiększyć efektywność i konkurencyjność przedsiębiorstwa. Kluczowe jest również uwzględnienie feedbacku od pracowników i klientów oraz elastyczność w adaptacji do nowych trendów i wyzwań rynkowych.

Nowoczesna linia produkcyjna według modelu Przemysł 4.0

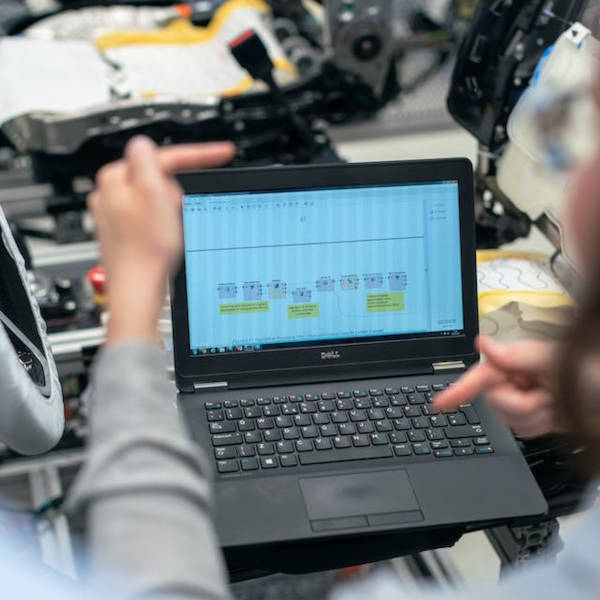

Linia produkcyjna modelu Przemysł 4.0 oznacza symfonię zaawansowanej technologii, zintegrowanych systemów i elastycznych procesów, tworząc unikatową harmonię produkcyjną.

W tych inteligentnych środowiskach produkcyjnych, maszyny komunikują się ze sobą i z pracownikami tu i teraz. Algorytmy AI analizują dane w czasie rzeczywistym, umożliwiając precyzyjną kontrolę i optymalizację procesów. Równocześnie technologie takie jak druk 3D i robotyka otwierają drzwi do zindywidualizowanej produkcji i adaptacji do zmieniających się warunków rynkowych z niewiarygodną szybkością i precyzją.

Warto również podkreślić, że transparentność danych i konsekwentna analiza umożliwiają przedsiębiorstwom identyfikację i eliminację słabych punktów, co prowadzi do nieustannej optymalizacji produkcji, przekładając się nie tylko na technologiczny, ale również ekonomiczny sukces.

Rola pracownika w modelu Przemysł 4.0

Pracownik w erze Przemysł 4.0 nie jest tylko obserwatorem cyfrowej transformacji, ale kluczowym uczestnikiem, który współtworzy i wykorzystuje te nowe narzędzia i procesy. Wprowadzenie automatyzacji i robotyki nie eliminuje ludzkiego elementu, ale raczej przenosi pracowników do bardziej złożonych, wartościowych i strategicznych ról.

W kontekście inteligentnych systemów i automatyzacji pracownicy są szkoleni w nowych kompetencjach, aby zarządzać, monitorować i optymalizować te zaawansowane technologie. Analiza danych, zarządzanie cyfrowe i umiejętności w zakresie AI stają się cennym atutem w repertuarze pracowników.

Jest to także era, w której pracownicy uczestniczą w tworzeniu bardziej elastycznych i adaptacyjnych środowisk pracy. Możliwości personalizacji i adaptacji technologii do indywidualnych potrzeb i preferencji pracownika przekładają się na większą produktywność i wyższą satysfakcję zawodową.

Zakorzenienie wizji Przemysłu 4.0 w kulturze organizacyjnej firmy jest bardzo ważne. Edukacja i świadomość pracowników na temat korzyści płynących z nowych technologii i procesów, jak również ich roli w tej transformacji są niezbędne do pełnego wykorzystania potencjału Przemysłu 4.0.

Przemysł 4.0 to nie tylko rewolucja technologiczna. To transformacja kulturowa i organizacyjna, która przeobraża sposób, w jaki produkujemy, konsumujemy i współpracujemy. Oferuje nowe otwarcie dla przedsiębiorstw gotowych, aby przyjąć innowacje, adaptować się i ewoluować w szybko zmieniającym się świecie.

Dla liderów branży jest to okazja do przedefiniowania swoich modeli biznesowych, strategii operacyjnych i wartości dla klienta, co zapewnia trwały i zrównoważony wzrost w erze cyfrowej.